Fügen

Hybride Fügetechnologien für zukunftsfähige Verbindungen

Moderne Fügetechnologien für Metall- und Hybridbauteile – präzise, belastbar und prozesssicher. Wir unterstützen Industriepartner bei der Entwicklung und Erprobung innovativer Fügeverfahren für Serienanwendungen. Von der Machbarkeitsstudie bis zum funktionsfähigen Prototyp.

Fügetechnologie: Elektronenstrahlschweißen

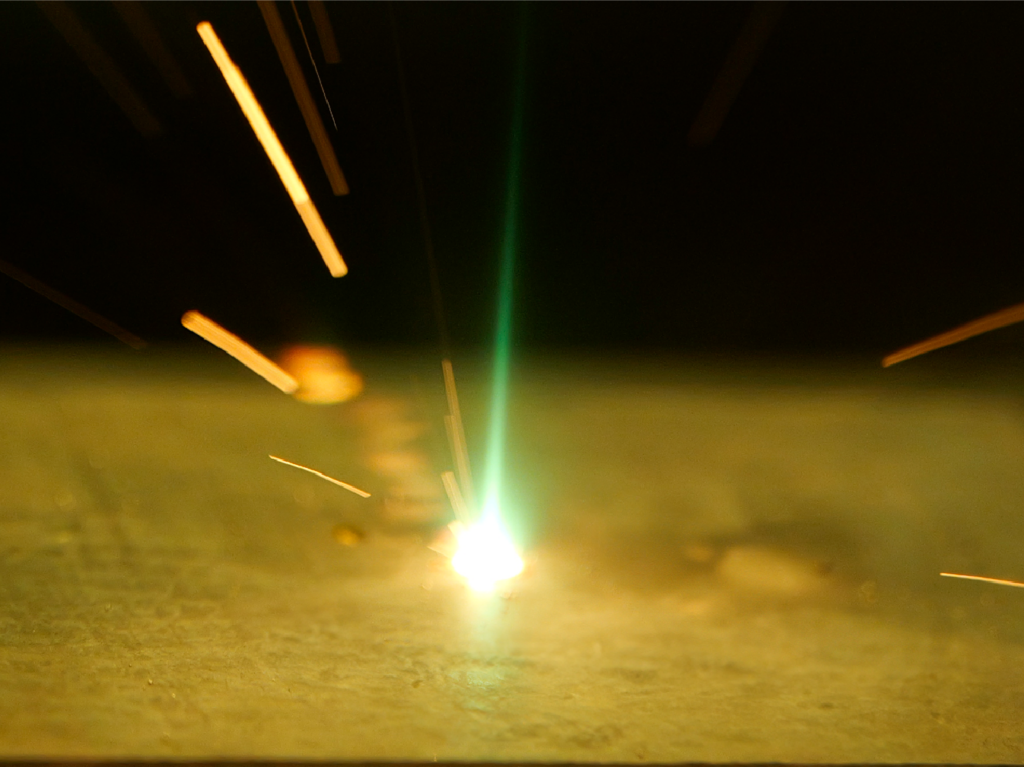

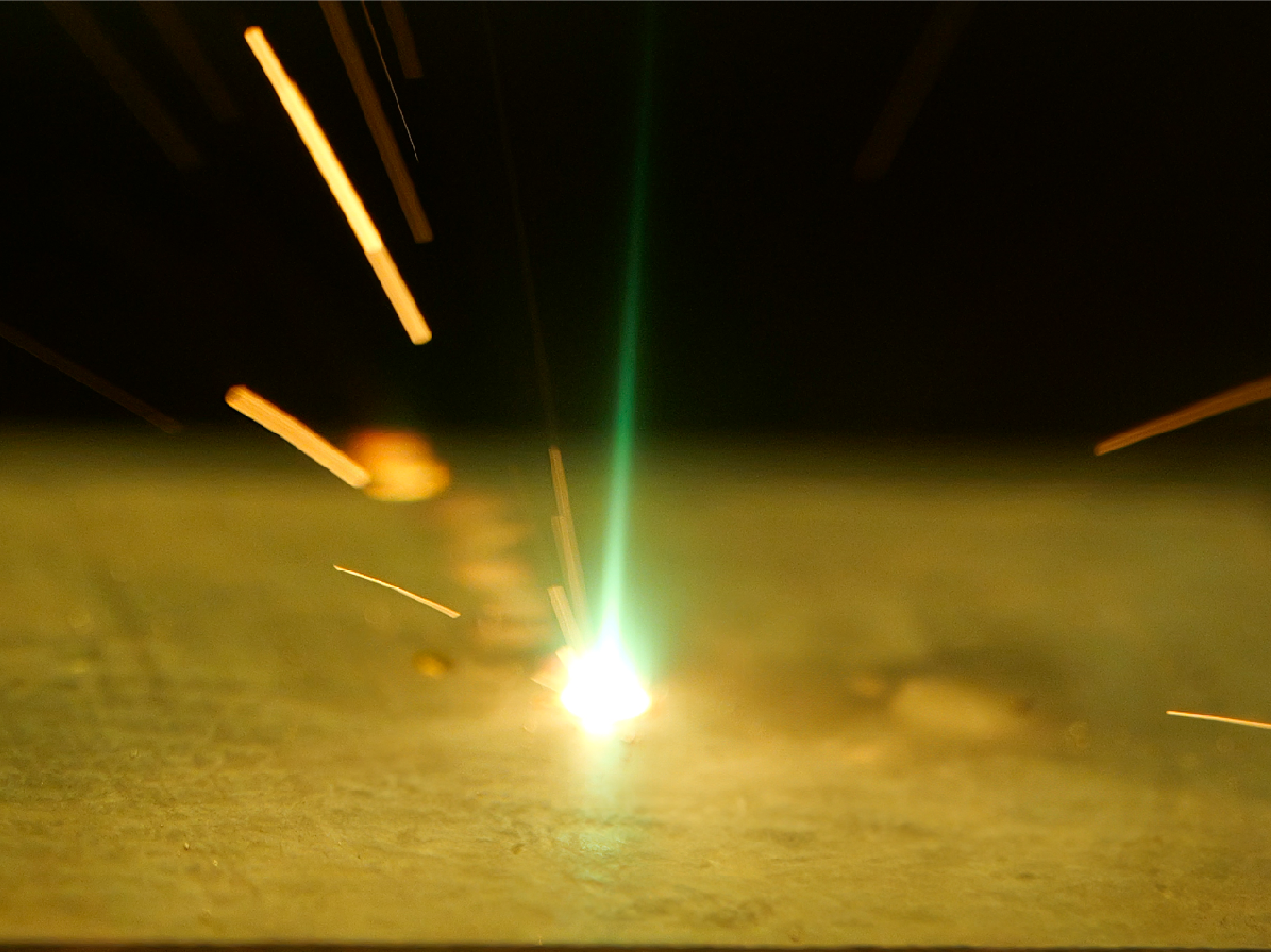

Laserstrahlschweißen

Um die hauchdünnen metallischen Platten gasdicht und sicher zu fügen, setzen die meisten Hersteller auf das bewährte Laserstrahlscannerschweißen. Dabei wird gebündeltes Licht als hochpräzises Werkzeug eingesetzt. Das Funktionsprinzip ist so simpel wie genial: Ein hochenergetischer Laserstrahl wird erzeugt. Ein beweglicher Spiegel fängt diesen Strahl ein. Durch Kippen und Neigen lenkt der Spiegel den Strahl exakt entlang der gewünschten Fügestellen auf dem Werkstück. Dieses Verfahren gilt als äußerst zuverlässig und hat sich in der Industrie etabliert.

Obwohl Licht masselos ist, gilt das nicht für die Mechanik, die es lenkt. Der Spiegel, der den Laserstrahl führt, besitzt eine physische Masse. Will man die Richtung des Laserstrahls ändern, muss der Spiegel beschleunigt und abgebremst werden. Hier greift das Gesetz der Massenträgheit: Je schneller der Spiegel bewegt werden soll, desto größer sind die Kräfte, die auf die Mechanik wirken. Diese Trägheit begrenzt die maximale Geschwindigkeit, mit der der Laser über das Werkstück geführt werden kann, ohne an Präzision zu verlieren.

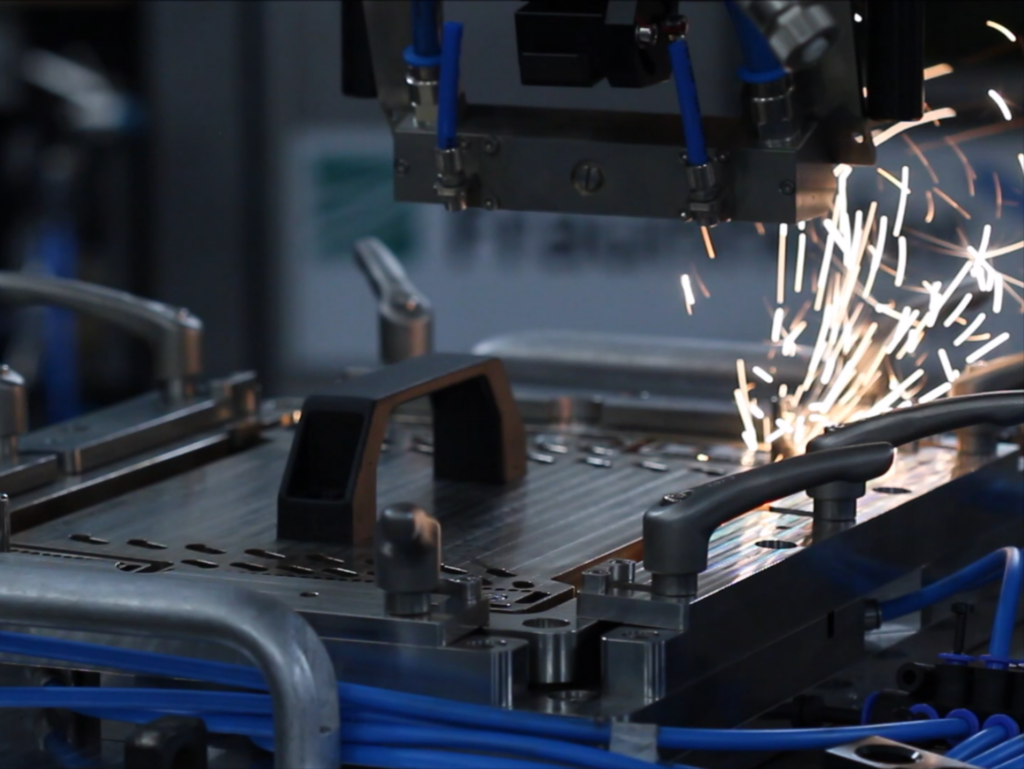

Elektronenstrahlschweißen

Höchstmögliche Schweißnahtqualität durch Vakuumtechnik

Beim Elektronenstrahlschweißen sind Elektronen das Medium – mehrere elektromagnetische Linsen steuern die negativ geladenen Teilchen, welche mit bis zu zwei Dritteln der Lichtgeschwindigkeit auftreffen und die beiden Werkstücke miteinander verschmelzen. Dieses Verfahren kommt ohne träge Lenkungsmechanik aus, sodass der Elektronenstrahl verzögerungsfrei geführt werden kann. Auch die Flexibilität steigt: Dank der Möglichkeit zur schnellen Ablenkung des Strahls lassen sich mehrere Prozesszonen gleichzeitig bearbeiten, wo bislang eine Fügestelle nach der anderen »abgearbeitet« werden muss. Selbst Vor- und Nachwärmprozesse können nahezu gleichzeitig erfolgen.

Steigerwald EB Anlage 1

Technologischer Fokus: SCHWEIßEN von dünnen Metallblechen t ≤ 0,10 mm

Arbeitsbereich

< 300 x 300 mm

Arbeitskammer

4,9 m³

Vakuum

< 20 min (7*10-4 mbar)

Leistung

30 kW

Strahl-Ø

< 150 µm

Hochratenfähigkeit

Bandschleuse

Steigerwald EB Anlage 2

Technologischer Fokus: FUNKTIONALISIEREN von Metallblechen t > 0,10 mm

Arbeitsbereich

< 160 x 160 mm

Arbeitskammer

1,25 m³

Vakuum

12 min (7*10-4 mbar)

Leistung

15 kW

Strahl-Ø

< 150 µm

Hochratenfähigkeit

Kammer

Innovative Fügetechnologien im Vergleich

Laserschweißen

- hohe Schweißnahtgüte, aber aufwendige Schutzgasbereitstellung

- schmale, filigrane Schweißnähte

- schnell und flexible Fertigungsskalierung durch Parallelisierung

Produktionsrate:

~ 20 BPPs /min (1 Strahl / 1 Scanner

Schweißgeschwindigkeit:

> 1,0 m/s

Elektronenstrahlschweißen

- höchste Schweißnahtgüte

- mehrere Prozesszonen mit nur einem Strahl

- stabile Prozessbedingungen, da Prozess in einer Vakuumumgebung

Produktionsrate:

~ 40 BPPs /min (1 Strahl, 4 Schmelzbäder)

Schweißgeschwindigkeit:

> 0,6 m/s

Starten Sie jetzt Ihr Technologie-Projekt!

Kontaktieren Sie uns für ein unverbindliches Gespräch über Ihre Entwicklungsideen. Wir helfen Ihnen die Technologien und Prozesse der Zukunft zu entwickeln. Gemeinsam finden wir die optimale Lösung für Ihre Herausforderungen.

Ansprechpartner/in

- +49 371 5397-1725

- sebastian.melzer@iwu.fraunhofer.de