Hohlprägewalzen

Hochratenfähige Umformung von Bipolarplatten

Bis zu 120 Halbplattten pro Minute - Das Hohlprägewalzen ist ein effizientes und ressourcenschonendes Umformverfahren, das insbesondere bei der Herstellung komplexer Bauteilgeometrien deutliche Vorteile gegenüber konventionellen Methoden bietet. Die BPPflexROLL und flexROLLmax setzen dabei neue Maßstäbe für eine skalierbare Produktion von Bipolarplatten.

Mit kontinuirlichen Verfahren zur Wirtschaftlichkeit

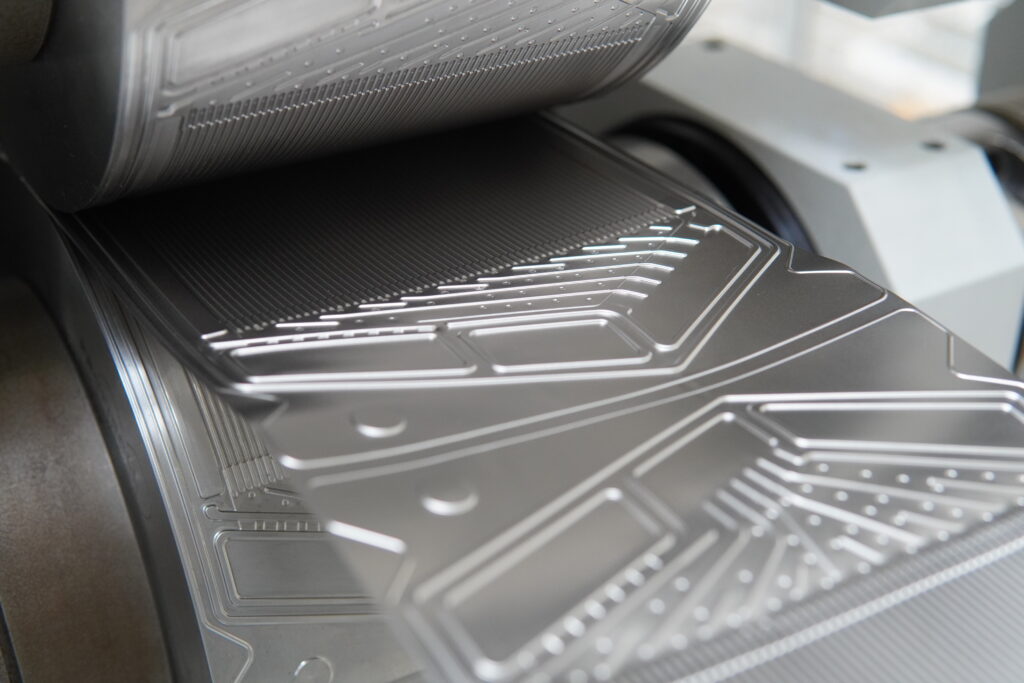

Mit der neu entwickelten Technologie wird die Struktur der Bipolarplatte mit Hilfe eines Walzenpaars geprägt, durch welches das dazwischen eingespannte, hauchdünne Metallband kontinuierlich läuft. Eine Umformwalze ist als Stempel, die andere als Matrize definiert. Dieses kontinuierliche Rollverfahren ermöglicht eine hochratenfähige Produktion.

Da die Walzen zum Ausformen der Strömungskanäle mit dem Werkstück annähernd nur einen Linienkontakt haben, können die Prozesskräfte durch die schrittweise Umformung im Vergleich zum konventionellen Hohlprägen durchschnittlich um den Faktor 10 reduziert werden. Dies führt zu einer kleineren, kostengünstigeren Anlagentechnik. Ein weiterer Vorteil der Anlage liegt in ihrer Flexibilität: Die Anzahl der erforderlichen Walzensätze lässt sich in Abhängigkeit der Bipolarplattengeometrie individuell anpassen.

Umformtechnologie für eine hochratenfähige Produktion

Produktionsraten von >100 BPHP/min

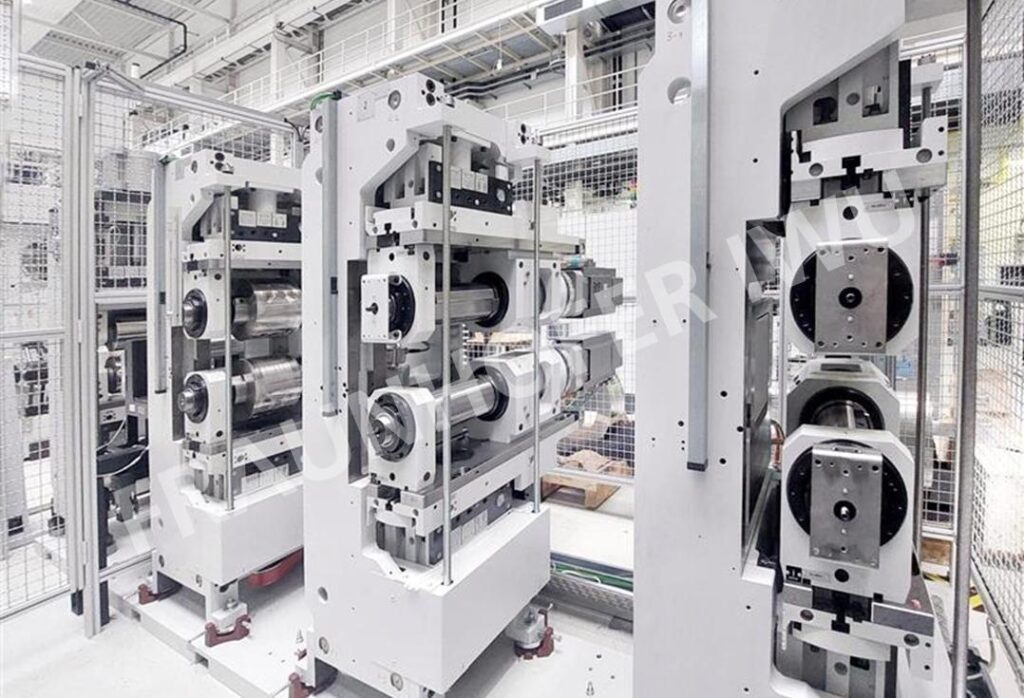

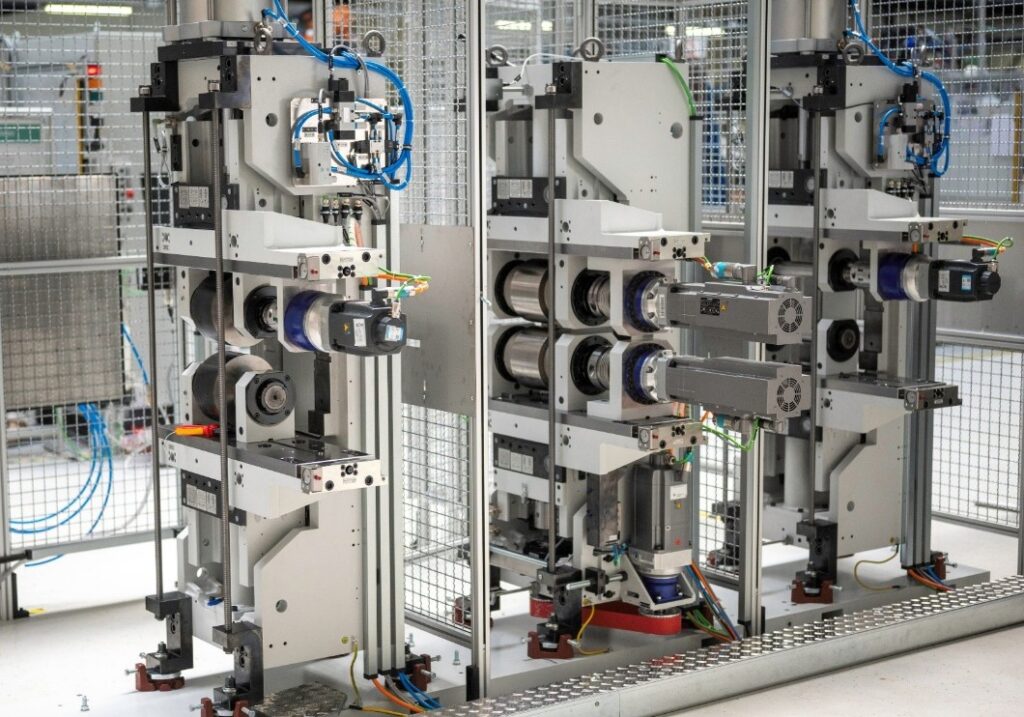

Die BPPflexROLL ist als flexible und modular aufgebaute Umformanlage für eine hochratenfähige Produktion konzipiert und ermöglicht Produktionsraten von bis zu >100 BPHP/min. Sie erlaubt eine Anpassung an unterschiedliche Bipolarplattengeometrien und Produktionsanforderungen. Zentrales Element ist ein stabil ausgelegtes Walzgerüst, das den kontinuierlichen Transport des Metallbandes durch mehrere Umformstufen sicherstellt.

Das Anlagenkonzept erlaubt die freie Kombination und Erweiterung von Walzensätzen, wodurch sich die BPPflexROLL sowohl für Entwicklungsaufgaben als auch für seriennahe Anwendungen eignet. Dank des kompakten und skalierbaren Aufbaus kann die Anlage einfach in bestehende Produktionsumgebungen integriert und schrittweise erweitert werden.

Mit der flexROLLmax steht eine skalierte Ausbaustufe zur Verfügung, die insbesondere für größere Bauteilgeometrien und höhere Materialstärken (z. B. Elektrolyseurplatten) ausgelegt ist.

Für kompakte und feine Bauteile

Hohe Produktionsraten

bis 120 BPHP/min

Max. Bandgeschwindigkeit

46 m/min (D245)

Max. Fertigungsbreite

250 mm

Max. Drehmoment

1.800 Nm

Blechdicke

0,05 –0,1 mm

Max. Walzkraft

75 kN

Walzendurchmesser

240 –310 mm

Für größere Bauteile und Materialstärken

Hohe Produktionsraten

> 60 BPHP/min

Max. Bandgeschwindigkeit

25 m/min (D400 mm)

Max. Fertigungsbreite

500 mm

Max. Drehmoment

4.900 Nm

Blechdicke

0,1 – 0,5 mm

Max. Walzkraft

600 kN

Walzendurchmesse

320 – 400 mm

Starten Sie jetzt Ihr Technologie-Projekt!

Kontaktieren Sie uns für ein unverbindliches Gespräch über Ihre Entwicklungsideen. Wir helfen Ihnen die Technologien und Prozesse der Zukunft zu entwickeln. Gemeinsam finden wir die optimale Lösung für Ihre Herausforderungen.

Ansprechpartner/in

- +49 371 5397-1725

- sebastian.melzer@iwu.fraunhofer.de